Порошковая покраска металла

У одного из самых прочных материалов, который встречается практически в любой сфере, есть главный враг: коррозия, та самая рыжая ржавчина, которая медленно, но верно разрушает его изнутри. Покраска создает на поверхности барьер, который изолирует металл от влаги, кислорода и агрессивных сред.

Однако традиционные жидкие краски имеют недостатки: они могут стекать, образуют неоднородный слой, долго сохнут и не всегда долговечны. Современной альтернативой, которая решает эти проблемы, стала порошковая покраска металла. Это не просто нанесение цвета, а создание прочного, монолитного и невероятно стойкого полимерного покрытия.

Что такое порошковая покраска металла

Вместо жидкого растворителя здесь используется сухой мелкодисперсный порошок-полимер. Частички этого порошка несут электрический заряд, а окрашиваемая деталь заземляется. За счет разности потенциалов частицы равномерно «прилипают» к поверхности, после чего деталь отправляется в печь полимеризации.

Под воздействием высокой температуры (180-220°C) порошок плавится, растекается и образует твердую, гладкую пленку, которая намертво сцепляется с металлом. Такой подход обусловливает ключевые преимущества порошковой окраски.

Почему порошковая покраска металлических конструкций лучше аналогов

Порошковое нанесение краски на металл отличается от обычного и дарит готовому изделию уникальные свойства.

-

Увеличенный срок эксплуатации. Получаемое покрытие устойчиво к ударам, царапинам, ультрафиолетовому излучению и химическим веществам. Оно не пузырится и не отслаивается годами.

-

Экономичность и экологичность. Технология практически безотходна. Порошок, не осевший на детали, улавливается системой рекуперации и используется повторно. Отсутствуют вредные испарения растворителей.

-

Прекрасный внешний вид. Покрытие получается однородным по толщине, без подтеков и шагрени. Можно получить как глянцевую, так и структурную (например, антик) поверхность.

-

Высокая скорость процесса. После напыления полимеризация занимает 15-30 минут, после чего изделие полностью готово к эксплуатации. Не нужно ждать несколько дней, пока краска высохнет.

Именно эти преимущества порошковой окраски делают ее идеальной для ответственных задач: от окрашивания элементов фасада и заборов до садовой мебели и автомобильных дисков.

Палитра безграничных возможностей: выбор цвета по RAL

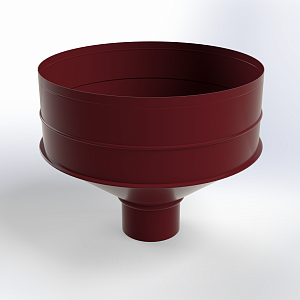

Одним из главных достоинств технологии считается богатейшая палитра. У такого способа как порошковая покраска металла цвета подразумевают тысячи вариантов. Чтобы унифицировать выбор и гарантировать точное соответствие оттенка, используется международная система RAL выбор цвета. Это каталог, где каждый цвет имеет свой цифровой код. Например, RAL 3005 — это классический винно-красный, а RAL 9006 — белый алюминиевый.

Это решает главную проблему: вы можете быть уверены, что заказав услугу порошковая покраска металла в Москве сегодня, а через полгода докупив еще одну деталь в том же цвете, вы получите абсолютно идентичный оттенок. Помимо стандартных цветов, доступны металлики, хамелеоны, прозрачные и флуоресцентные составы. RAL выбор цвета — это ваш инструмент для точного воплощения любого дизайнерского замысла.

Порошковое нанесение краски на металл: технология поэтапно

Порошковая покраска металлических конструкций — четкая последовательность операций, от качества выполнения которых зависит итоговый результат.

-

Подготовка поверхности. Любая, даже самая дорогая краска, не будет держаться на грязной или ржавой поверхности. Деталь проходит несколько стадий. Обезжиривание: удаление масел, консервационных смазок. Механическая очистка: дробеструйная обработка для снятия окалины и ржавчины. Фосфатирование: на поверхность наносится тончайший слой фосфатов, который улучшает адгезию (сцепление) краски с металлом и обеспечивает дополнительную антикоррозионную защиту.

-

Напыление порошка. Подготовленная и высушенная деталь помещается в окрасочную камеру. С помощью распылителя (пистолета) заряженные частицы краски наносятся на ее поверхность. Мастер контролирует равномерность слоя. Для такого способа как порошковая покраска металла цвета можно выбрать заранее по палитре или посоветоваться с мастером.

-

Полимеризация. Деталь на специальных тележках перемещается в печь-полимеризатор. Здесь при заданной температуре порошок плавится, образуя сплошную пленку. Это и есть момент рождения готового покрытия.

-

Охлаждение и контроль. После печи изделие охлаждается. Готовое изделие проверяют на соответствие цвету, толщине покрытия и прочности.

Наличие современного оборудования и надежный этап подготовки — гарантия того, что ваши металлоконструкции получат надежную и красивую защиту на долгие годы. Если вам нужна порошковая покраска металла в Москве, мастера ПК ФСК готовы помочь реализовать любой замысел. Собственное производство и надежное оборудование гарантируют качество и скорость выполнения даже самого крупного заказа: звоните или заполняйте заявку на сайте.